Oxidation, komplexe Oxidations-Prozesse

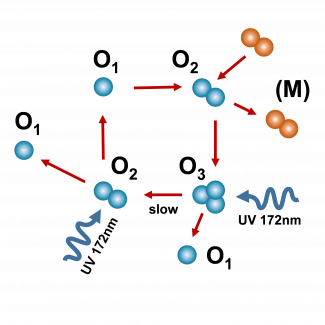

Durch die Bestrahlung mit VUV brechen "alte" chemische Bindungen auf, neue können eingegangen werden. So werden in diesem Prozess z.B. in Luft oder reinem Sauerstoff sehr effizient Ozon und freie Sauerstoff-Radikale erzeugt, die dann wiederum andere Stoffe oxidieren können.

Durch die Bestrahlung mit VUV brechen "alte" chemische Bindungen auf, neue können eingegangen werden. So werden in diesem Prozess z.B. in Luft oder reinem Sauerstoff sehr effizient Ozon und freie Sauerstoff-Radikale erzeugt, die dann wiederum andere Stoffe oxidieren können.

Die entstehenden "Abfallprodukte" CO2 und H2O (Wasser) sind ungiftig und leicht flüchtig.

Da die 7,2 eV Energie der Photonen nicht ausreichen, Stickstoffmoleküle N2 aufzuspalten, können keine giftigen Stickoxide NOx entstehen, wie sie bei vielen Plasmaprozessen auftreten. Stickstoff kann deshalb als Spülgas eingesetzt werden.

Die Kombination aus Ozon und UV-Strahlung wirkt besonders oxidierend, da nicht nur die Bindungsenergie des Ozons sondern auch die Strahlungsenergie gleichzeitig zur Verfügung steht. Dies ist z.B. für die Halbleiter -bearbeitung bzw. -oxidation interessant. Es lassen sich z.B. hochdichte Oxidschichten bei niedrigen Temperaturen erzeugen.

Oberflächen-Reinigung, -Aktivierung und -Entkeimung![Xeradex blau]()

Transport, Lagerung und nicht zuletzt Produktionsprozesse hinterlassen Spuren auf den angrenzenden Flächen. Dies können Wasser-Anhaftungen sein, ebenso Salze oder organische Stoffe wie z.B. Fette, Öle oder Trennmittel.

Kontaminierte Oberflächen müssen zur weiteren Verarbeitung häufig von dieser Schicht befreit werden. Das kann das Formtrennmittel in der Kunststofffertigung ebenso sein wie die Wasserhaut in der Halbleiterfertigung. Dies ist mit VUV Strahlung großflächig möglich.

Andere Oberflächen, die z.B. verklebt oder bedruckt werden sollen, müssen dafür entsprechend vorbereitet werden, damit - um im Beispiel zu bleiben - Kleber, Kunststoffbeschichtung oder Farbe gut anhaftet und sich gut verteilt. Diese Erhöhung der Oberflächenenergie ist mit VUV Strahlung ebenfalls großflächig möglich.

- Betrieb bei Normaldruck

- bei Normaltemperatur

- ohne Einsatz von Lösungs- Primer- oder Reinigungsmitteln (keine Chemie, keine giftigen Abfälle)

- bei Einsatz an Luft (kein NOx)

- breite Einsatzmöglichkeiten: für LCD-Bildschirme ebenso geeignet wie für Solarzellen oder verschiedenste Kunststoffe

- oberflächenschonend (kein Materialverlust)

- einfacher Prozess, keine Sekundärprozesse (z.B. Nachbearbeitung) nötig

- daher Zeit und Energie sparend

Härtung und Mattierung von Lacken (Polymerisation)

Die Mattierung von UV-härtenden Acrylatlacken mittels Mattierungsmitteln birgt verschiedene Schwierigkeiten. So erhöhen größere Zugaben von Mattierungsmitteln die Viskosität über Gebühr. Sehr geringe Glanzgrade sind so gar nicht zu erreichen.

172 nm Excimerstrahlung bietet hier eine Alternative.

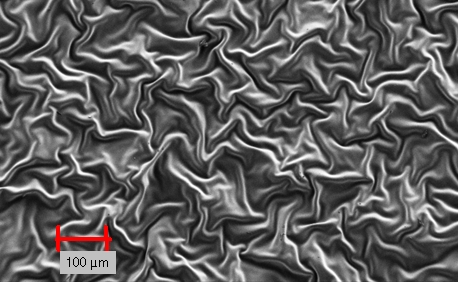

Die 172nm - Strahlung dringt nur in die dünne äußerste Schicht eines frisch aufgetragenen Lacks ein und schrumpft diese durch Polymerisation. Anschließend wird die gesamte Schicht durch langwelligere UV-Strahlung (200 - 400 nm) durchgehärtet. Dadurch entsteht in der mikroskopischen Ansicht eine "Faltenwurf"-Oberfläche, die sehr geringe Glanzgrade erreicht und zudem gleichzeitig hervorragende haptische Eigenschaften hat.

Die entstandene Oberfläche zeichnet sich durch exzellente Beständigkeit gegen mechanische und chemische Beanspruchung aus.